09project story

オートバイから知る古河AS〜開発者インタビュー〜

(インタビュー編)古河ASが製造するオートバイパーツには、ワイヤハーネス、コネクタ、BSS®といったものがあります。ここでは担当者による、より詳しい話をご紹介します。

自動車開発からつながったオートバイのワイヤハーネス

今では多くのオートバイに採用されている古河ASのワイヤハーネス。実はもともと自動車のために開発されたものでした。自動車用で培った技術力と実績があったからこそ実現したオートバイ用のワイヤハーネスは、いかにして発展してきたのでしょうか。

技術本部の開発担当TさんとMさんに伺いました。

―まず製品について教えて下さい。

電源供給や信号通信に用いられる複数の電線を束にしたものをワイヤハーネスと呼びます。

オートバイですと総電線長は約200m、総ハーネス経路長は約20m、コネクタは約80個です。

―オートバイへの参入はいつ頃、どんなきっかけでスタートしましたか。

2000年代初頭に一旦撤退後、2015年頃から再参入に向けた準備を進めました。

当時、二輪・コミューターの動向を把握するための技術交流を強化していくなかで、顧客からお話を頂いたことがきっかけです。

―再参入時、最初はどのような車種に搭載されていったのでしょうか。

撤退前に多く受注していた大型スポーツバイクでした。

―大型の中でも排気量が多いタイプですね。ニーズや動向はいかがでしょうか。

昔は大型二輪免許取得のハードルが高かったため、普通自動車や普通二輪免許で乗れるバイクとして50cc以下のスクーターと400cc以下が販売の主軸でした。

しかし、1995年の運転免許制度改正により、教習所で大型二輪免許を取得できるようになったことで大型バイクの需要が高まりました。

また、昨今の大型バイクは安全・快適・環境装備の対応によりハーネス回路数が増え、一機種の開発にかかる工数も増加する傾向があります。

また自動車と同様、オートバイにおいても電子化は拡大しています。回路数・コネクタ数の増加はもちろんですが、エンジンECUをはじめとするECU制御されるシステムが増えていることにより、多重通信(CAN)の採用や、ツイスト電線、シールド電線も適用されています。最近では、USBコネクタの設定により、同軸ケーブルも適用され始めています。

―一般的には、オートバイに乗る人は減っていると言われていますが、その点はいかがでしょう。

昔は国内需要が大きく、海外(輸出)需要が小さい時代でした。今は、国内需要は減少傾向にありますが、海外(輸出)需要は拡大を続けており、トータルとして開発にかかる工数は減っていないと感じます。

―なるほど、必要とされるところで必要な形に進化をし続けているのですね。

ワイヤハーネスと聞くと真っ先に思い浮かべるのは自動車ですが、オートバイのワイヤハーネスとの共通点や違いはどのポイントでしょうか。

自動車とも共通する部分ですが、オートバイも安全・快適・環境装備の対応でハーネスも回路数が増加し太く・重くなる傾向にあります。しかしながら、オートバイは搭載スペースが自動車より一層シビアで限られる事から、いかに限られたスペース内に配策できるか、収められるかが重要になります。そこで、自動車で培った細径化・軽量化の技術を二輪開発でも活用できるよう工夫しています。

自動車に比べ、より狭い部位を通すことがあるため、柔軟性の高い外装材を適用するなどしてワイヤハーネスの剛性を緩和させたり、ワイヤハーネスが車外に露出する部位が多いため、外装部品などの見映え対策(色や質感)も徹底しています。

更にオートバイはエンジンがフレームに直付けされているため、高い振動耐久性が求められます。一般的に自動車では振動加速度が約5Gであるのに対し、オートバイでは高速回転による高周波振動も影響し、振動加速度が10G~20Gに達しますが、これに耐久できるよう対応しています。

他にも、オートバイはヘッドライトやメータがハンドル側に固定されている場合、ハンドルからボデーに渡るワイヤハーネスは屈曲を繰り返しますが、自動車のドアヒンジ部などで培った「屈曲シミュレーション」技術を応用して渡り部位の設計をしています。

さらに自動車用のヒューズボックスをオートバイに流用することで、コストダウンを実現しました。

―今後のお取り組みについて教えてください。

引き続き、自動車部品で培った軽量化・細径化などの技術をオートバイにも提案し貢献していきたいと思います。

―ありがとうございました。

自動車でもオートバイでも欠かせないコネクタ

コネクタは、各部品を繋ぎ合わせて動かすためになくてはならないものであり、各部品の性能を落とさずに接続させる大切なものです。QLW、HU、MIW、UC、N-ML、FWといった具合に様々な種類があり、それぞれの場所でそれぞれ違った役割を担っています。今回はその中からQLWコネクタと、HUコネクタについてご紹介いたします。

いずれも技術本部の開発担当Tさんに伺いました。

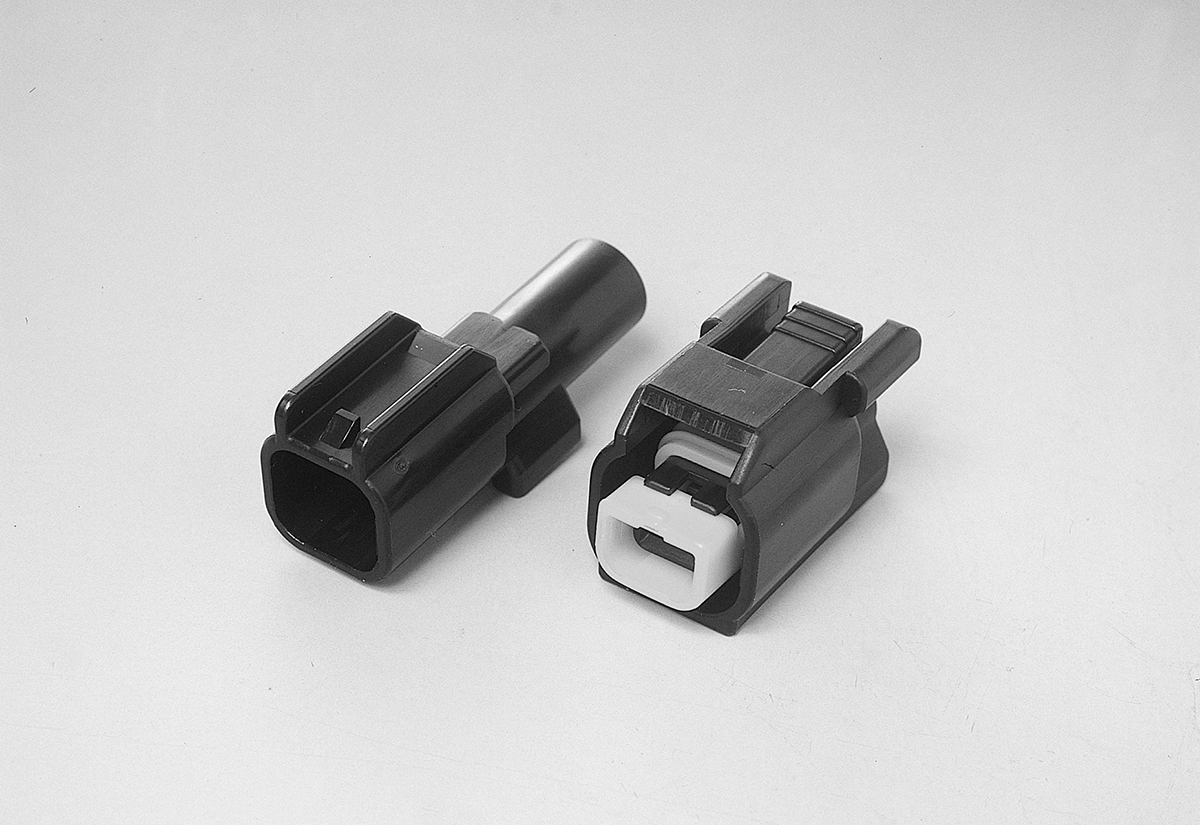

―まず、QLWコネクタの役割について教えて下さい。

電圧を制御したり電気を整流したりするレギュレーターレクチファイアは、オートバイに必要不可欠なものです。QLWシリーズはそこに使われている大電流回路用の防水コネクタです。このQLWシリーズは、大手メーカ製レクチファイアに採用されており、そのレクチファイアは多くのバイクメーカーに使用されています。そのためかなりの数のバイクに使われていることになります。

―二輪への参入はいつ頃、どんなきっかけでスタートしましたか。

参入時期は2001年です。大手レクチファイアメーカから、A社の中型~大型バイクへの搭載要求があったことがきっかけです。

その頃は、既存の防水FWコネクタの防水性能や通電性能の向上、補器搭載QLWコネクタ新作での内製部品拡販に注力していた時期でした。

―初代の搭載車種は何でしたか。

2001年に量産開始となったA社のオートバイです。

―自動車との違いはどのあたりにありますか。

まず耐振性条件が異なります。自動車と比較して高周波数帯の評価が求められるためです。

自動車向けと同レベルの機能性を目的に開発しておりますが、少量多品種への対応や大電流、耐振性能を満足するコネクタの小型化といったところが、大きな違いです。

―自動車と同等の機能性は保ちつつも、さらなる条件への対応や少量多品種は、オートバイならではの課題であるように思います。開発のポイントを教えて下さい。

大電流用の電線を使用するため、従来はより大きなサイズの端子・コネクタが使用されていました。QLWコネクタは設計を見直し、端子材料やコネクタ構造、シール構造を最適設計化することにより、1サイズ小型の端子を使用し、小型化を実現できました。この小型化が、A社採用の決め手にもなりました。

―QLWコネクタの、今後の取り組みを教えて下さい。

更なる大電流、耐振性能向上を目指した新シリーズを開発中です。

―ありがとうございます。引き続き、HUコネクタについても伺います。まず製品について教えて下さい。

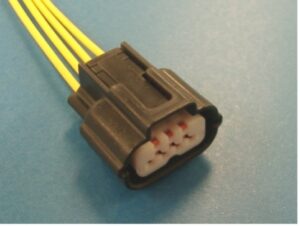

HUコネクタは、信号系回路用の小型防水コネクタです。

―こちらの、二輪への参入はいつ頃だったのでしょうか。

参入時期は2004年です。オートバイがFIにシフトしていく際に、補機メーカ(スロットルボディ等)から小型防水コネクタの要望があったため独自提案させていただき、採用に至りました。

この頃は、コネクタの小型化へのニーズで当時の規格(ISO・JASO)最小の025(0.64)サイズの需要が高まるとの予想から、各コネクタメーカーで防水、非防水それぞれの商品化に注力していた時期でもあります。

―初代の搭載車種は何でしたか。

2004年より量産開始した、A社のオートバイです。

―自動車との違いはどのあたりにありますか。

基本的には自動車向けと同レベルの機能性を目的に開発されていますが、QLWコネクタ同様、耐振性条件が異なることが挙げられます。さらに自動車と比較して、高周波数帯の評価が求められます。端子接点部保護機能を強化していることも、オートバイ用ならではの工夫です。

―開発時のポイントは、どこでしたでしょうか。

ハウジングサイズを小型にできる外径の最小サイズで、防水コネクタを目指しました。

一般的にコネクタの大きさは端子サイズ(端子のタブ幅)で決まります。HUコネクタは小型化のニーズから、開発当時最小サイズを採用しました。

また同じサイズでも、適用できる電線サイズに幅があります。そのためキャビティと呼ばれる端子の入る部屋のサイズは、最も太い電線に合わせて設計されます。

今回のHUコネクタは、バイク専用の信号回路用なので、使用できる電線種類を限定することで、コネクタサイズを小さくすることができました。

その他にも耐振動性向上を考慮したシャッタ構造によりプリセットタイプフロントホルダの誤装着防止機能を付加しています。耐振動性向上を考慮した接点構造を採用する事で、高振動耐久要求をクリアしました。また自動車用に対して使用できる電線種類を限定することで、ニーズを満足しつつより小型化を実現できました。

(※プリセットタイプフロントフォルダ…端子をハウジングへ挿入する際に不完全挿入を検知するためのチェック用部品)

―HU CONNECTORの、今後のお取り組みを教えて下さい。

車種別レイアウト性を考慮した部品開発を行っていきます。

―ありがとうございました。

四輪から二輪へ、古河ASの技術転用が生かされたBSS®

(鉛バッテリ状態検知センサ)

(鉛バッテリ状態検知センサ)

ワイヤハーネス同様、自動車用として開発されていたBSS®。オートバイ用を開発することになったきっかけは思わぬところからでした。驚くほど小型のオートバイ用BSS®。搭載場所はご存知ですか?

営業本部の営業担当Uさんに伺いました。

―BSSの役割について教えてください。

鉛バッテリに装着され、バッテリの状態(充電率や劣化度、放電能力など)を検知して、充電を制御することにより燃費改善に貢献する製品です。昔のバイクとは違い、コンピュータ制御されたエンジンはバッテリがあがると押しがけやキックスタートができず始動できません。BSSでのバッテリの状態把握が大変重要です。

―二輪への参入はいつ頃、どんなきっかけでスタートしましたか。

二輪向けの開発参入は2012年頃です。きっかけはB社がアイドリングストップ用途のバッテリー状態検知センサに関心を示しているという情報をキャッチし、積極的にプレゼンを行いました。自動車用として量産を開始した古河のBSS®にオートバイ適用の白羽の矢が立ったというのが背景です。

―その頃のBSS®を取り巻く概況はどういった状態にありましたでしょうか。

2012年は自動車用途で当社の鉛バッテリセンサを初めて上市した時期です。中国市場向け日本車への搭載が急拡大するなど、ビジネスの拡大期にありました。また、当時は大型バイク向けにシートヒータなどの大電流消費装備や、スマートキーといった電源を常にオンにしている装備が増えており、アイドリングストップシステムのニーズが高まっていました。オートバイでも自動車同様に電費改善が求められ、消費電力の増大によるバッテリ上がりが問題になってしまう時期でもありました。

―初代の搭載車種は?

B社製大型オートバイです。

―受注の決め手はいかがでしたでしょうか。

当社は自動車向けで初採用が決まっていた中、小回りの利く対応を見せたことが受注につながりました。

―実際の開発で、四輪〜二輪用へと最適化していく過程はいかがでしたか。

自動車用と機能や製品規格では大きな違いはないため、四輪の派生車の位置付けにて開発を実施しました。

2017年から量産開始し、継続生産中です。

―開発体制は自動車に準じている、ということですが、機能面で違う点があるとしたらどこでしょうか。

四輪用とソフト面はほとんど同じですが、バッテリ自体は四輪向けと比較して小型であり、ハード面としてバッテリに接続するターミナル(当社はBP端子と呼んでいる)の構造が違っています。つまり、二輪用はBP端子をステー形状に変更しているというのが四輪用との主な変更点です。構造面では、二輪は振動条件が厳しいことです。前述したステーの開発(破断対策)にはいろいろと苦労しました。また、シート下の搭載ということでサイズも課題となりました。開発品は部品配置を見直し、横方向で自動車用よりも約38%の小型化を実現しました。(注:自動車用:71 x 76 x 23 mm、オートバイ用:77.2 x 46.6 x 48.7mm。)

―自動車は扉などにもワイヤハーネスが行き届いていると思いますが、オートバイは生身で乗るものなので、より反応速度や雨対策等、別の工夫が必要かと思いましたがその点はいかがでしょうか。

搭載環境は自動車ではエンジンルーム内でしたが、オートバイではシート下への搭載となり、外部環境からは比較的保護されたエリアでした。但し、保護された故に温度等の環境の違いから推定精度に影響があり、アルゴリズム開発チームと推定精度改善に取り組みました。

―一番気を使ったところや、開発のポイントはどこでしたか。

自動車での実績を活かすため基本構造を変えずに搭載することが重要なミッションでした。結果として四輪用から二輪用にカスタムした部品はごくわずかで、当社が接続端子やバスバーなどで実績がある当社のプレス技術を活かすことができました。

鉛バッテリ状態検知センサの役割としては四輪と二輪で差異はありません。一般的な電流センサが電流の測定値を出力するのに対し、BSS®は充電率、放電性能、残容量などの測定値を元に鉛バッテリの『状態』を推定、出力する役割を持っています。さらに当社のBSS®は、パルス放電回路の搭載と独自アルゴリズムにより、高精度な状態検知を可能としています。

さらに、当社のBSSはSOC(電気が貯まっている量)だけでなく、SOH(劣化状態を加味し、実際に使用できる量)も推定が可能で、より燃費改善に貢献しています。

―基本構造は自動車と変わらずとも、やはり細やかな調整が行われていることが分かりました。他技術を転用し新たなミッション活かすのも、古河ASの得意とするところですね。最後に、今後の取り組みについて教えて下さい。

車両の電動化が進む中でも、電動化車両のHEVやEVにも鉛バッテリの搭載は依然必要です。鉛バッテリの車両への搭載とともに、BSS®が必要となる環境は増加していくと考えています。

また、CASEといった社会動向の変化、特に自動運転・安全運転支援についてはセンサや電子ユニットを確実に作動させるため、より安全で高品質な電源供給が必要となります。故障検知などの新機能を開発し、さらに、農機、建機等、鉛バッテリを使用しているメーカへの拡販も進めています。

―ありがとうございました。

本編に戻る